av Bengt Lidmalm

Vi, Sven-Olof Fogelberg (SO kallad) och jag, ville konstruera och tillverka en sportbil som skulle kunna säljas och registreras i hela Europa, till att börja med. För det krävdes ett typgodkännande. Ett för EU så kallat Helbilsgodkännande. De tekniska kraven för detta fanns i ett så kallat Ramdirektiv med ungefär 60 detaljerade Direktiv. För vart och ett av dessa fanns provningar föreskrivna. För mindre tillverkare hade EU en rad lättnader men dessa hade Sverige inte gått med på så vi skulle tvingas möta alla de krav en stor tillverkare hade. Då vi ville vara så svenska som möjligt valde vi att göra typgodkännandet hos den svenska myndigheten, Vägverket, numera Transportstyrelsen. Både SO och jag hade, framförallt efter att ha jobbat på Service med produktproblem hos Volvo Personvagnar och med produktutveckling på både SAAB (SO) och Volvo (vi båda), bred teknisk kunskap. Men det fanns ett område vi aldrig själva jobbat med utan bara sett från ”sidan om”, nämligen krockprovning. Allt annat som hade med avgaser, ljud, bromsar, belysningar, mm, mm hade vi hyggligt grepp om. Därför bestämde vi oss för att försöka klara av krocktestprovet först av alla. Kunde vi inte klara det skulle vi kunna avbryta det hela innan vi spenderade mer pengar på något som inte skulle lyckas.

I hela utvecklingen av Indigo 3000 anlitade vi världsklassexperter inom de områden där vi behövde hjälp. Som t ex design, emissioner, avgasljud, bromsar, geometrier i hjulupphängningar, hållfasthetsberäkningar,

aerodynamik, konstruktion av kritiska detaljer som länkarmar, kylsystem, mm. Så även för krocksäkerheten. Vi ville, förutom att klara myndighetskraven, göra den säkraste öppna sportbilen på marknaden. Som tur var kände jag Volvos säkerhetsexpert, Nils Bohlin, väl. En tid jobbade vi till och med på samma avdelning. Men det fanns en djupare kontakt oss emellan. Han jobbade på SAAB i Linköping under min far Tord där Nils bland mycket annat uppfann katapultstolen vilken behövdes om piloten behövde lämna en J21A som hade skjutande propeller bakom cockpit. Där fanns en nära vänskap och jag satt en gång som mycket liten i Nils knä. När min far sent 1971 lockades till AB Volvo (företaget var ännu inte uppdelat), för att bli koncernens tekniska direktör, anställde han snart 3 av sina bästa medarbetare på SAAB. Nils Bohlin var en av dem och blev ansvarig för en nyinrättad funktion med ansvar för fordonens säkerhet. Han inrättade en haverikommission som ryckte ut för analys så fort en Volvo var inblandad i en olycka med personskador. Snart upptäckte han att de säkerhetsbälten Volvo då använde inte var bra nog.

Han fick då uppdraget att utveckla ett bättre och uppfann då den typ av 3-punktsbälte som nu används av ”alla”. Han har för detta personligen tackats i hand av en amerikansk president och finns i flera Hall of Fame i USA medan hans dödsfall för flera år sedan i Sverige förbigicks med tystnad. Vi fick reda på via vänner i USA! Jag brukade säga till honom att han räddar livet på i genomsnitt 96 personer om dagen. Han sa aldrig emot det. Jag kontaktade alltså Nils ganska snart efter att vi påbörjat utvecklingen av Indigon, mars-april 1994. Jag berättade om mina planer och säkerhetsambitioner och frågade om han skulle kunna hjälpa till. Han var inte sen med att svara ja och kom snart upp till Arvika tillsammans med likaledes pensionerade Erik Skoog, f d ansvarig för karossutvecklingen på Volvo Personvagnar. En skön man som gärna rökte cigarill och tog sig lite whisky. Han berättade en gång att han hade åkt ner till Olofström (Volvos karossfabrik då) en lördag – söndag och konstruerade Duetten! Det var lite enklare då.

När herrarna anlände hade vi kommit en bit på väg med chassi-mockupen i trä. Han berömde vår planerade struktur för sidokrockskydd något han vurmade för (uppfanns av honom tidigt hos Volvo. SIPS, Side Impact Protection System, men som inte kom på bilarna förrän 1991). Han gillade också våra planerade störtbågar vi var mycket tidiga med. Att ha s k medåkande bältesfästen var också bra. Där Erik och Nils kom med avgörande lösning för krocksäkerheten var strukturen i främre delen av ramen. Den som skulle klara det då gällande gamla USA-provet (SAE) med 30 MPH in i en mur där rattcentrum inte fick röra sig mer än 5 tum bakåt-uppåt. Provet kom till på 50-talet för att få slut på att olyckor där föraren ”spetsats” på rattstången vi frontalkollisioner. Den då absolut vanligaste dödsorsaken vid krockar. Volvo löste det på 140:an med en uppfinning där rattaxeln delade sig. Tyvärr gav den lösningen en lite degig känsla i styrningen pga gummidetaljer i delningen och sådant ville inte vi ha i en sportbil. Direkt känsla var här viktig. Tricket var alltså att hitta en lösning där styrväxeln vid krocken inte rörde sig bakåt. Dvs hela krockenergin skulle tas upp i strukturen framför styrväxeln.

Det ledde till utvecklingen av de två s k ”Krockelementen” längst fram på ramen, en för vardera främre sidobalk. Meningen var att dessa vid krocken mot muren skulle plattas tills som dragspel och ta hela krockenergin. Det förutsatte förstås att strukturen bakom var stark nog. SO satte igång att detaljkonstruera krockelementen med olika veck, hål och ”triggers” som vi sedan skulle prova i en hydraulpress för att se vilken lösning som var bäst. Vilken krävde mest ”arbete” för att pressas ihop till dragspel? Vi hade råd med ett krockprov så vi funderade på att bygga in extra säkerhet med ”hängslen och livremmar”. Om inte krockelementen skulle fungera vad hände då? Jo risken var att styrväxeln skulle skjutas bakåt och därmed trycka rattaxeln bakåt vilket ju inte var bra. Därför konstruerade vi ihop med ett halmstadsföretag en rattaxel i komposit som skulle var vridstyv (för en sportbilsstyrning!) men knäckmjuk, dvs den skulle inte skjuta resten av rattaxeln bakåt om styrväxeln pressades bakåt. Som ytterligare säkerhet valde vi en styrkolonn från Volvo 850 som hade en kollapsfunktion som skulle ta upp 100 mm rörelse i rattaxeln bakåt innan rattcentrum skulle röra sig.

Ett bidrag ytterligare till konstruktionen av framänden kom från Erik: ”när vi utvecklade PV:n satte vi ett 50 mm grovt rör längst fram på tvären mellan de främre sidobalkarna vilket var gynnsamt för vridstyvheten”. Därför sitter det ett 60 mm grovt rör längst fram i Indigons chassi. Något som det inte fanns lagkrav på då är säkerhet vid en s k offsetkrock. Dvs bilarna möts inte nos mot nos utan är rejält sidoförskjutna. T ex vänster framlykta mot vänster framlykta. Ännu inga lagkrav på det. Krockabsorberande system, som t ex våra krockelement, är satta ut spel, mötande bil träffar utanför dem. Vanliga bilar är där väldigt sårbara eftersom det är väldigt lite som tar emot. Man får med sig vänster framhjulsupphängning på väg in i kupén. Nils hade idén han kallade ”Crash avoidance”, inte så att man undvek krocken utan att man undvek kraschen av att få in den mötandebilen i Indigon tack vare de sneda balkarna bakom framhjulen. Det gör att mötande bil tvingas åt sidan och därmed skyddar de åkande i Indigon samtidigt som den påkörande (självklart är det aldrig indigoföraren som kör på) får mindre skador än om den krockat med en normal bil.

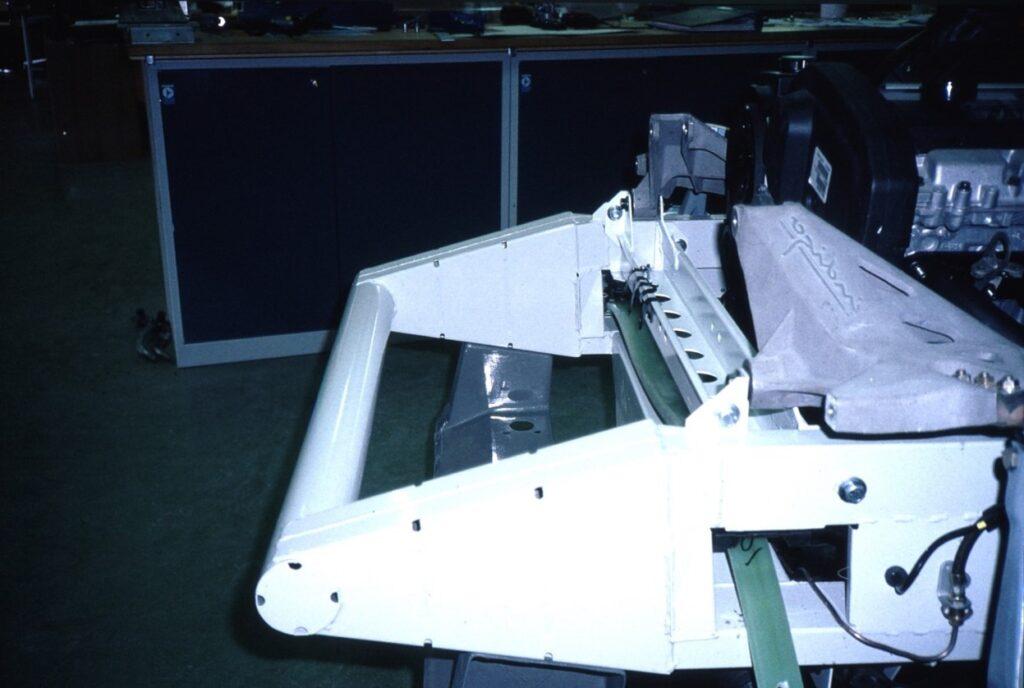

En bil, chassinummer 3, byggdes nu för krocktestet som skulle äga rum i maj 1995 hos VTI i Linköping. Tyvärr fanns (eller finns!) ingen ackrediterad provningsanstalt för krockprov i Sverige. VTI hade utrustningen men var inte ackrediterade. Där ställde faktiskt Vägverket upp för att delta vid provet och ta ansvar för resultatet och rapporten. Krocktestbilen fick en kass motor, växellåda och bakhjulsupphängning fick vi låna från Volvo. Framhjulupphängningen och bromsarna lånade vi från vår prototyp. Den blev också av med sin kaross som vi ändå skulle byta mot en bättre. Så också tanken med sina anslutningar. Sverige hade lagt till ett eget krav att bara en viss mycket liten mängd bränsle skulle få läcka ut vid provet.

På eftermiddagen 2 dagar före krockprovet var jag hos grannen som hade en lämplig press och provade

de olika versionerna av krockelementen SO hade tagit fram. Vi valde den bästa versionen och två sådana svetsades på aftonen på ramen i krocktestbilen som dagen efter skulle transporteras av Runo (vår mekaniker) till Linköping. VTI ville ha den dagen för att förbereda bilen för krockprovet. Man byggde upp en ställning för att kunna montera ett mätdon som kunde registrera rattcentrumsrörelse under krockförloppet. Man satte också på ett rör med en platta som skulle passera två par fotoceller för att registrera hastigheten just för islaget i muren. SO och jag åkte dit dagen efter för att med viss spänning titta på provet. Från volvotiden visste vi att man där gjorde väldigt många prover med justeringar emellan innan man lät myndigheterna prova. Vi hade råd med ett prov. Skulle det misslyckas skulle vi förstå att vi inte hade tillräcklig kunskap och lägga ner projektet. Innan provet skulle genomföras tvingade man mig att skriva på ett avtal där VTI friskrev sig från allt som kunde gå fel och om något blev skadat hos dem så var det på vårt konto…

Vår vana trogen stack vi ut våra hakor och hade bjudit in en journalist från Arvika Nyheter. Nils Bohlin hade också kommit. Liksom ett helt gäng från Vägverket som ville titta på. Vi var samlade på en läktare precis intill där islaget i muren skulle ske. Nedanför oss var ett helt batteri med kameror och fotoceller uppställda som skulle dokumentera det hela från vänstra sidan av bilen. Provet skulle gå till så att bilen var uppställd i ena änden av krockbanan och skulle med en vajer med 2000 hästkrafter dras upp till minst 48,3 km/h före islag i muren. Krockbanan begränsades i sidled av två grova stålrör, kanske 400 mm i diameter, som löpte längs banans hela längd. Rören var försedda med hylsor i plast som kunde rotera på rören. Meningen var att om bilen försökte styra mot ett rör så skulle hylsorna snurra så att bilen inte kunde lämna banan. Var det tänkt…. Ett larm ljuder, en mängd strålkastare lyser upp testområdet. Spänningen är oliiidlig!

Den stackars Indigon dras fram av alla hästkrafter men färden blir vinglig, den har klättrat upp på det högra röret och far med ett brak in i muren drygt halvmetern till höger om där det var tänkt! Indigon studsar tillbaka någon halvmeter och ser märkligt oskadad ut! Hade det varit en konventionell plåtbil skulle den sett vederbörligen mosad ut men tack vara vår komposit som inte kan bucklas så spricker den här och men återtar sedan mer eller mindre sin ursprungliga form. Provansvarige på VTI, Jan Wenell, beklagar det som hänt. Eftersom bilen kanat på underredet en stor del av sträckan med mycket friktion har hastigheten säkert varit alltför låg vilket man också, enligt honom, kunde se av skadorna på bilen. ”Ni får åka hem och bygga en ny bil och betala oss 60.000 till så fixar vi ett nytt prov”. Eftersom bilen gått vid sidan av fotocellerna kunde man inte se hastigheten. ”Säkert under 40”, sa man. Vi gratulerades till att bilen hade gått åt höger och inte till vänster och, på vår bekostnad, mejat ner alla kameror och fotoceller… Vi intervjuades förstås av Arvika Nyheter och kunde då bekräfta att äventyret var över, något mer krockprov kunde vi inte göra.

Intervjun avbröts av en VTI-medarbetare som kom ut från sitt rum och berättade att han nu tittat på videoupptagningen och genom att räkna på bilderna kunde garantera att bilens hastighet vid islaget var minst 50,5 km/t! Någon rörelse av rattcentrum hade man heller inte registrerat! Var vi glada! Nils Bohlin gratulerade oss tårögd! ”tänk att ni med så små resurser kunde klara det!”. Nu återstod dock den svenska regeln om bränsleläckage så vi tog av karossen. Först kunde vi konstatera att våra krockelement fungerat perfekt, helt tillplattade och ingen deformation bakom. Vår extra säkerhet med knäckmjuk rattaxel och kollapsfunktion i styrkolonnen behövdes inte! Med bakre delen av karossen borta kunde vi se att området runt och under tanken var helt torrt. Inget läckage alls och provet skulle godkännas av Vägverket. Som kuriosa kan nämnas att framhjulsupphängningen som vi tagit från vår provbil sedan kom tillbaka till den. Helt oskadad men med gul färg på bromsok från VTI:s gulmålning på hjulen. Första, och det för oss svåraste, hindret var avklarat. Intervjun med Arvika Nyheter fick en bättre version 2! På god väg mot den säkraste sportbilen!

Bengt Lidmalm 2023-07-28